- no 8, camino de forestación,

Calle Longxiang,

Hacia, Zhejiang, China - +86 573 89381086[email protected]

- DescargasFolletos PDF

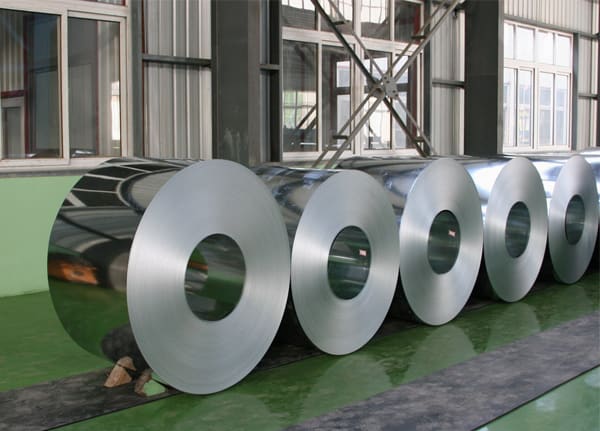

Las bobinas de hierro galvanizado en caliente (HDGI) representan una piedra angular de la fabricación industrial moderna, creadas mediante un riguroso proceso de recubrimiento de acero laminado en frío con una capa protectora de zinc. El proceso implica pasar el acero a través de un baño de zinc fundido a temperaturas que normalmente alcanzan los 450°C. Esta reacción metalúrgica crea una serie de capas de aleación de zinc y hierro que están unidas molecularmente al metal base. A diferencia de los simples recubrimientos de pintura o aerosol, el proceso HDGI garantiza que la barrera protectora se convierta en una parte integral del acero, proporcionando un escudo duradero que puede soportar tensiones mecánicas y exposición ambiental durante décadas.

La calidad de un bobina HDGI a menudo se define por su "lentejuela": los patrones cristalinos visibles en la superficie. Dependiendo de la velocidad de enfriamiento y los aditivos químicos en el baño de zinc, los fabricantes pueden producir acabados con lentejuelas regulares, lentejuelas minimizadas o sin lentejuelas. Cada variación ofrece beneficios específicos, siendo el cero brillo particularmente popular para aplicaciones que requieren pintura posprocesamiento de alta calidad, ya que proporciona un perfil de superficie más suave y uniforme.

Uno de los factores más críticos a la hora de seleccionar una bobina HDGI es el peso del recubrimiento, normalmente medido en gramos por metro cuadrado (g/m²). Normas comunes como ASTM A653 o EN 10346 dictan los requisitos mínimos para diversas condiciones ambientales. Un mayor peso del recubrimiento se correlaciona directamente con una mayor longevidad en ambientes corrosivos, como regiones costeras o zonas industriales con alta exposición a sustancias químicas.

| Designación de recubrimiento | Peso del recubrimiento de zinc (total en ambos lados) | Aplicación típica |

| Z120/G40 | 120 g/m² | Electrodomésticos de interior y conductos de luz. |

| Z180/G60 | 180 g/m² | Construcción y techado estándar |

| Z275/G90 | 275 g/m² | Estructuras exteriores de alta resistencia |

La principal ventaja de las bobinas HDGI es su mecanismo de "protección de sacrificio". En caso de que la superficie del acero se raye o se corte, el recubrimiento de zinc circundante actúa como un ánodo y se corroe preferentemente para proteger el acero expuesto. Esta protección catódica es una propiedad única que distingue a los materiales galvanizados de los recubrimientos que solo actúan como barrera, como el recubrimiento en polvo o la laminación plástica.

Las bobinas HDGI son muy versátiles y pueden someterse a diversos procesos de fabricación, incluido el doblado, el laminado y la embutición profunda, sin que el revestimiento se desprenda. Esto los convierte en el material elegido por la industria automotriz, donde se utilizan para paneles de carrocería y componentes debajo del chasis. En el sector de la construcción, las bobinas HDGI son la materia prima principal para la fabricación de láminas onduladas para techos, correas y sistemas de conductos HVAC.

Además, la superficie de una bobina HDGI es un sustrato excelente para hierro galvanizado prepintado (PPGI). Cuando la bobina se trata e imprima químicamente, acepta revestimientos arquitectónicos con una adhesión excepcional, lo que permite la creación de fachadas de edificios estéticamente agradables que conservan la integridad estructural y la resistencia a la corrosión del acero galvanizado. Desde marcos de montaje de paneles solares hasta silos agrícolas, la bobina HDGI sigue siendo un activo indispensable en la ingeniería moderna.